Offrire prodotti di alta qualità e al tempo stesso sensibilizzare sul tema economia circolare a sostegno del pianeta. EssilorLuxottica riduce i rifiuti plastici ed il consumo di risorse primarie attraverso il riciclo interno del nylon.

Ogni anno, circa 8 milioni di tonnellate di rifiuti di plastica finiscono negli oceani del nostro pianeta. Nell'ambito di "Eyes on the Planet", il programma di sostenibilità del Gruppo, stiamo adottando misure per ridurre il nostro impatto ambientale e porre fine agli sprechi seguendo le 4R: "Ricercare-Ridurre-Riutilizzare-Riciclare". Con un pilastro dedicato, chiamato “Eyes on Circularity”, il nostro obiettivo è creare un processo circolare che permetta di riciclare i materiali e riutilizzare gli scarti nel ciclo produttivo al fine di limitare e ridurre i rifiuti di plastica. Un esempio è attraverso l'uso di nylon riciclato.

Nylon – alcune nozioni

Il nylon è un tipo di plastica derivata dal petrolio. È una poliammide, prodotto dalla reazione di sostanze chimiche che si trovano nel carbone e nel petrolio in un ambiente riscaldato ad alta pressione. È trasparente, resistente al calore e agli agenti chimici e ha un basso tasso di assorbimento. Grazie alle sue proprietà, il nylon è il materiale prediletto in molti settori tra cui l'agricoltura, l'edilizia, l'abbigliamento, lo sport e la lavorazione degli alimenti.

Una particolare variante del nylon viene utilizzata anche nel settore dell'occhialeria per la produzione di montature in plastica. Ad esempio, viene utilizzato un processo chiamato stampaggio a iniezione, in cui il nylon viene fuso e iniettato in uno stampo per ottenere la forma degli occhiali. Si tratta di un processo rapido che genera una bassa quantità di scarti ("sprues").

Trasformare i rifiuti in infinite possibilità

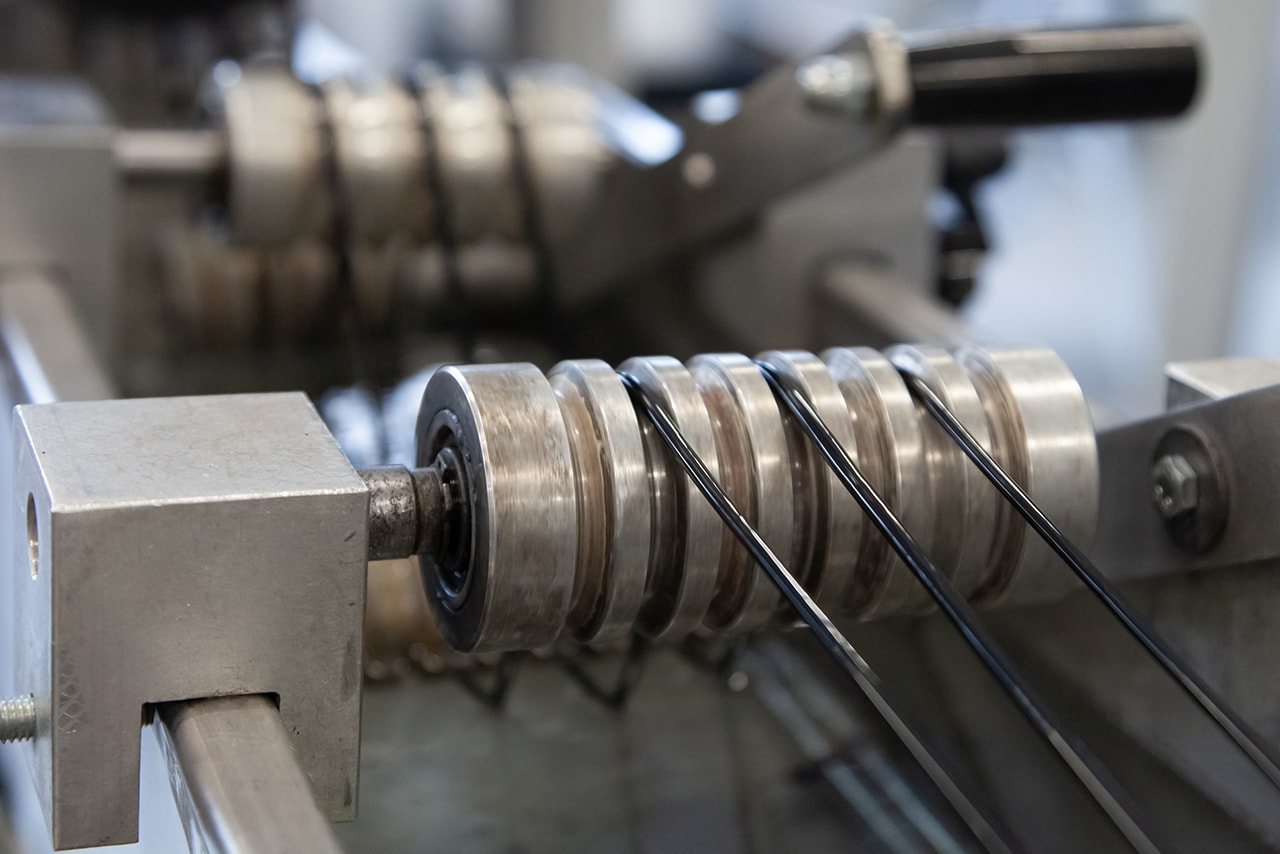

La gestione dei rifiuti è un pilastro fondamentale dell’impegno di EssilorLuxottica per ridurre il suo impatto ambientale. Il Gruppo utilizza circa 800-900 tonnellate di nylon all'anno producendo poche tonnellate di rifiuti. Tuttavia, tre anni fa, i nostri team di Ricerca e Sviluppo in Italia hanno iniziato a cercare soluzioni e per capire come riciclare gli scarti. Dopo due anni di test, si è scoperto che il nylon può essere riciclato e riutilizzato fino a sette volte, senza compromessi sulla qualità. Così ad Agordo, in Italia, è stato avviato un processo interno per riciclare e ricomporre gli scarti derivati dal processo di produzione delle montature. La produzione a iniezione è il momento in cui il nylon viene fuso e iniettato in uno stampo per ottenere la forma degli occhiali ed è un processo rapido che genera una bassa quantità di scarti. Questi vengono inseriti in un granulatore che li macina in piccoli pezzi; successivamente il materiale viene trasformato mediante un processo chiamato estrusione. Durante questo processo, il materiale viene fuso ed è, appunto, “estruso” in pezzi a forma di spaghetti, prima di essere tagliato in granuli. I granuli neri che ne derivano possono essere riutilizzati e riciclati più volte mantenendo le proprietà originarie. Nel primo trimestre di quest'anno, la Società ha potuto riciclare circa sei tonnellate di nylon solo nello stabilimento di Agordo.

Lo stabilimento di Agordo dove avviene il processo di riciclo interno ha ricevuto la International Sustainability & Carbon Certification (ISCC) per l'Economia Circolare. Il processo viene costantemente monitorato dai nostri team in loco (dal controllo, alla produzione e all'ingegneria) e da una società esterna che verifica il processo annualmente sulla base di parametri rigorosi. Applicare questi standard garantisce la tracciabilità del materiale in tutte le fasi produttive: dalla raccolta dei rifiuti al processo di stampaggio ad iniezione. Il granulo riciclato mantiene gli elevati standard di qualità e le prestazioni dell'originale.

Nel 2021 EssilorLuxottica ha lanciato il primo prodotto R-EA (Recycled Emporio Armani) realizzato con nylon riciclato al 100%. A seguito dell'esperienza Armani e grazie alla certificazione ISCC con approccio basato sul bilancio di massa, il Gruppo ha potuto aumentare l'utilizzo del nylon riciclato anche con altri brand come Tory Burch per la “Tory Burch Recycled Eyewear Collection”.

Il futuro del nylon riciclabile

Il prossimo passo è estendere lo schema di certificazione ISCC sulle capacità di riciclo del Gruppo agli stabilimenti in altre aree geografiche, Cina (Tristar) e Brasile (Campinas) con piani per esplorare nuove soluzioni al fine di aumentare il riciclo. Finora la plastica riciclata prodotta è stata nera (poiché è facile ottenere il nero da diverse plastiche miste colorate), ma attualmente si stanno sperimentando produzioni di altri colori e i risultati iniziali sono tati promettenti.